Inleiding

Bij QRM (Quick Response Manufacturing) gaat het om doorlooptijdverkorting. Vaak omdat de klanten dat vragen en zelfs eisen, maar ook om processen organisatie-breed te optimaliseren. De doorstroming van opdrachten door een organisatie moet dan wel zonder obstakels verlopen. De dingen ‘in één keer goed doen’ is een voorwaarde. De verstoringen die fouten veroorzaken moeten structureel en constant aangepakt worden. Een ander en heel belangrijk aspect bij de zogenaamde ‘systeemdynamica’ is het verlagen van het onderhanden werk op de werkvloer. Het beheersen en bewust sturen van het onderhanden werk heeft een enorme invloed op doorstroming van opdrachten. Met enkele relatief eenvoudige basisregels kan de doorstroming verbeterd worden. Het zijn 4 regels, die ik hieronder kort toegelicht.

Plan de beschikbare capaciteit nooit 100% vol

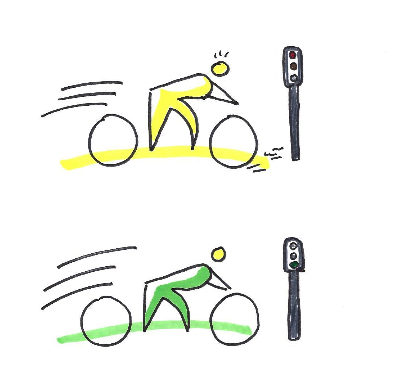

Het volplannen van de beschikbare capaciteit leidt tot ‘files’ en het verhoogt de doorlooptijd van opdrachten. Dat geldt zowel op kantoor als in de productie. De vergelijking met het verkeer verduidelijkt dit principe. Te veel voertuigen op de snelweg op hetzelfde tijdstip leidt tot een overvolle weg. Het lijkt dan meer op een parkeerplaats dan op een snelweg. Om dit te voorkomen houden we een stelregel aan om ‘80%’ van de beschikbare capaciteit in organisaties te plannen. Nadrukkelijk tussen aanhalings- en sluittekens. Het is namelijk afhankelijk van de zogenaamde variabiliteit (de mate van voorspelbaarheid van bewerkingen en hun tijdsduur). Dat beïnvloedt de hoeveelheid capaciteit die gepland kan worden zonder tot stagnatie te leiden Maar nooit 100%!

In de overgebleven ‘20%’ van de beschikbare capaciteit kunnen tegenvallers worden opgevangen, spoedorders worden opgepakt (die er altijd zullen zijn) en kan er tijd worden gereserveerd voor cross-trainen, om medewerkers breder inzetbaar te maken. Die activiteiten kunnen ‘gewoon’ gedaan worden zonder dat de oorspronkelijke planning verstoord.

Maak gebruik van ‘toeritdosering’

Dat houdt in dat er gedoseerd wordt vrijgegeven voor processen op kantoor en productie. In plaats van elke order die binnenkomt direct in behandeling te nemen, deze juist bewust vrij te geven voor een eerste bewerking.

Daarbij horen een aantal ‘spelregels’ om te zorgen dat het onderhanden werk op de kantoor- en productievloer laag blijft.

- Een order wordt pas vrijgegeven als de bewerking gereed is met de voorgaande order.

- Een order wordt pas vrijgegeven als de informatie en materialen compleet zijn.

- Een order wordt vrijgegeven als die ‘in één keer’ door de productie kan.

Hiervoor is het goed om inzicht te krijgen in de ‘hoofdroutes’ van orders (rijbanen) door de organisatie. Hiermee worden de bottlenecks sneller zichtbaar. Dat is nodig om daar maatregelen op te nemen door bijvoorbeeld bedrijfstijdverlening, door in ploegen te werken, over te werken, extra mankracht in te huren of uit te besteden.

Het inbouwen van ‘stoplichten’ kan op verschillende momenten in het proces. Dat is voor elke organisatie maatwerk.

Houd de serie zo klein mogelijk

Het is verleidelijk om de series in productie groot te maken om omsteltijden te reduceren. Dat leidt echter tot langere doorlooptijden in processen, waarmee het efficiënt is voor de bewerking, maar niet voor de totale doorstroming in het proces. Het kijken naar de zogenaamde ‘lokale’ efficiency heeft een ‘lokaal’ kostenvoordeel. Te vaak staren organisaties zich daarop blind! Het gaat over de ‘totale efficiency’ van de opdracht, gemeten in doorlooptijd. Beter nog: gemeten in MCT (Manufacturing Critical path-Time), het kritische pad van de opdracht door de organisatie (kantoor en productie). Het bepalen van de optimale seriegrootte is een proces dat in de praktijk wordt bepaald door ‘trail and error’. Daar is niets mis mee. Noctuam werkt aan een (eenvoudige) simulatie om dit optimum vooraf te kunnen bepalen. In de QRM analyse fase kan deze tool ingezet worden.

Maak een order eenmaal in productie helemaal af

Een opdracht moet een vrije doorgang hebben en niet aan de kant worden gezet om een andere order voorrang te geven. Het inhalen van opdrachten werkt zeer vertragend voor de totale doorstroming. Bij het vrijgeven van de opdrachten is het belangrijk om vanuit de juiste mix, ook de juiste volgorde vrij te geven. Dit is in de meeste organisaties een complexe puzzel. Verstoringen van bijvoorbeeld ontbrekende onderdelen of fouten zijn vaak boosdoeners bij het goed kunnen toepassen van deze basisregel.

Tot slot

Elke organisatie is anders en heeft zijn eigen kenmerken en bijzonderheden. Het werkt voor een organisatie die gekenmerkt wordt door ‘engineering-to-order’ fundamenteel anders dan bij ‘assembly-to-order’. De genoemde maatregelen zullen altijd op de situatie aangepast worden. Het zijn basisregels die de eerste stap zetten naar een betere (opdracht)doorstroming! Daarna begint het pas echt…

Neem gerust contact met ons op, daar word je altijd wijzer van!

Stuur een bericht via onze contactpagina of bel 06-51 38 15 50.